Im Rahmen unserer langfristigen Strategie, eine größere Liefersicherheit zu gewährleisten und die Anforderungen unserer Kunden zu erfüllen, erweitern wir unsere Montage- und Testaktivitäten in Kuala Lumpur und Melaka, Malaysia.

Im vergangenen Jahr hat unser Unternehmen signifikante strategische Investitionen in die Erweiterung der Fertigungskapazitäten für 300-mm-Wafer angekündigt, mit denen wir bereit sind für das anhaltende Wachstum von Halbleitern in den kommenden Jahrzehnte.

Ergänzend zu diesen Investitionen in unsere Front-End-Halbleiterfertigung und zur Erweiterung unserer weltweiten internen Fertigungskapazitäten bauen wir unsere Back-End-Fertigung, d. h. unsere Montage- und Teststandorte aus. Unsere Montage- und Testeinrichtungen – an denen die Wafer in die Einzelchips zerteilt, montiert, in ein Gehäuse eingebracht und getestet werden – sind ein wichtiger Teil unserer internen Fertigungsabläufe und unterliegen kontinuierlicher Expansion, Modernisierung und Automatisierung, um der Kundennachfrage nachkommen zu können.

Halbleiterchips beginnen ihr Dasein auf dünnen Scheiben aus reinem Silizium. Diese als „Wafer“ bezeichneten Scheiben sind die Grundlage für die Herstellung von bis zu Hunderttausenden von Einzel-Chips in unseren Waferfabs. Die Wafer werden dann an unsere Montage- und Teststandorte in der ganzen Welt verschickt, wo sie in die winzigen Halbleiterchips zerteilt werden, die in elektronischen Systemen aller Art zu finden sind – von Elektrofahrzeugen über Industrieroboter bis hin zu Solarpanels und Satelliten.

In diesem kritischen Schritt des Herstellungsprozesses werden die Chips den spezifischen Gehäuse-, Material- und Designanforderungen entsprechend konfektioniert. Nach der Montage werden sie erneut streng geprüft, um sicherzustellen, dass sie den einschlägigen Qualitäts- und Industrienormen entsprechen.

„Die Investitionen, die wir in den Ausbau unserer internen Fertigung tätigen, in Kombination mit der unternehmensinternen F&E-Kompetenz in den Bereichen Gehäuse, Produktdesign und Technologieentwicklung, ermöglichen es TI, unser Produktportfolio innovativ zu gestalten und zu erweitern. Diese einzigartige Konstellation von Fachwissen gibt unseren Kunden die Möglichkeit, ihre Produkte durch Ausnutzung der unzähligen Produkt-, Gehäuse- und Konfigurationsoptionen, die TI anbietet, zu differenzieren“, erklärt Mohammad Yunus, Senior Vice President, Manufacturing Operations.

Grafik von TIM2, der neuen Montage- und Testeinrichtung von TI in Kuala Lumpur, und von TIEM2, der neuen Montage- und Testeinrichtung von TI in Melaka.

Ausweitung unserer Montage- und Testkapazitäten

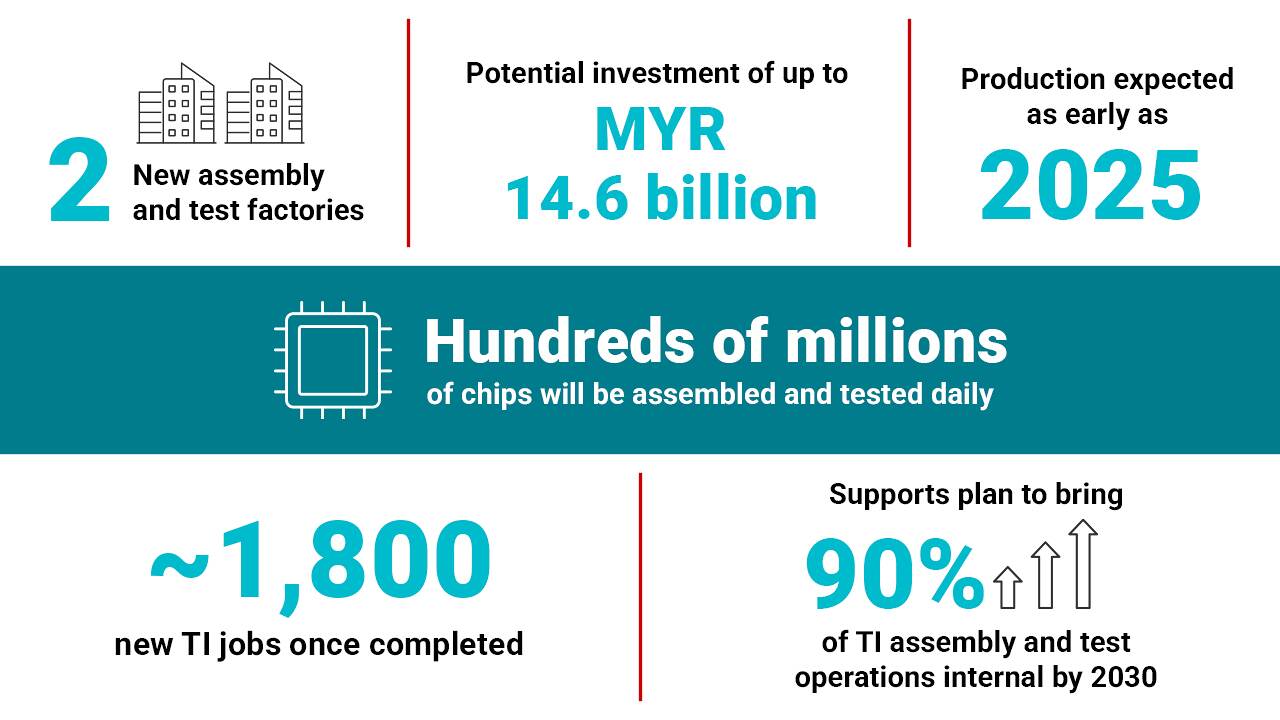

Unser Unternehmen hat bekanntgegeben, dass wir unsere Präsenz in Kuala Lumpur und Melaka, Malaysia, mit zwei neuen Montage- und Testeinrichtungen ausbauen werden. Gemeinsam unterstützen diese neuen Investitionen die Planung von TI, unsere internen Montage- und Testaktivitäten bis 2030 auf mehr als 90 % zu erhöhen, um eine bessere Kontrolle über die Lieferkette zu erreichen.

Diese neuen, hochmodernen Anlagen werden über eine fortschrittliche Fertigungsautomatisierung verfügen, um bei Vollauslastung täglich Hunderte Millionen von Analog und Embedded-Chips, die in elektronischen Geräten aller Art ihre Anwendung finden, zu montieren und zu testen. Die Produktion an beiden Standorten soll bereits 2025 aufgenommen werden.

„Diese Investitionen sind Teil der langfristigen Strategie von TI, unsere internen Fertigungskapazitäten zu erweitern, um den steigenden Bedarf an Halbleitern zu decken und eine größere Versorgungssicherheit zu gewährleisten“, sagte Yogannaidu Sivanchalam, Vice President of Assembly and Test Manufacturing Operations bei TI. „TI ist stolz darauf, seit mehr als 50 Jahren in Malaysia tätig zu sein. Unsere Entscheidung, unsere Back-End-Fertigung dort zu erweitern, steht für unser Vertrauen in das talentierte und wachsende Team in Malaysia, das für die Zukunft von TI von entscheidender Bedeutung sein wird.“

Größere Liefersicherheit

Unser Unternehmen produziert jährlich Milliarden von Halbleitern für Analog und Embedded-Designs, die in etwa 80.000 verschiedenen Produkten eingesetzt werden, und liefert diese an mehr als 100.000 Kunden auf der ganzen Welt. Wir können mehr als 85 % der Produkte von mehreren Standorten beziehen, was uns sehr flexibel macht und Geschäftskontinuität und hohe Qualität gewährleistet.

Indem wir unsere Produktionsanlagen und -prozesse selbst betreiben, können wir Größen- und Effizienzvorteile über das gesamte Unternehmen hinweg nutzen und die geopolitisch verlässlichen Kapazitäten bereitstellen, die unsere Kunden benötigen. Unsere globale Fertigungspräsenz umfasst 12 Wafer-Fabs, 7 Montage- und Testeinrichtungen sowie mehrere Bump- und Probe-Einrichtungen an 15 Standorten weltweit.

„Das wir im Besitz unserer Fertigungsprozesse und -anlagen sind, ist ein einzigartiger Vorteil, den wir als Unternehmen haben“, so Yunus. „Die Investitionen in Montage- und Testeinrichtungen werden uns helfen, die Kapazitäten aufzubauen, die unsere Kunden langfristig benötigen.“